Kleine Tropfen perlen stetig an der Innenseite des Skeg (Erläuterung siehe unten) durch das GFK-Material in die Bilge (hier: link zum Video). Nicht übermäßig viel, vielleicht maximal ein halber Liter am Tag, jedoch nichts, was man auf die leichte Schulter nehmen sollte, an solch einer sensiblen Stelle. Unsere französischen Segelkollegen und Spezialisten hier vor Ort sehen das zunächst unkritisch, doch der Hersteller Hallberg Rassy wie auch die Versicherung empfehlen, auf gar keinen Fall die knapp 900 Meilen bis zum portugiesischen Festland ohne die erforderliche Reparaturmaßnahme anzugehen. Als wir am 11. Juni kurz in den Kran gehoben werden, bestätigen sich die ärgsten Befürchtungen: beim Klopfen mit dem Schraubenzieher tritt braunes Wasser durch einen kaum sichtbaren Riss an der Rückseite des Skeg aus (hier: link zum Video). Da gibt es also tatsächlich eine Undichtigkeit – das Wasser kommt von außen und ist nicht, wie bis zuletzt noch gehofft, über das Ruderlager eingetreten und hat sich von innen den Weg durchs Material gebahnt.

Der Skeg – oder auch Ruderleitflosse, ist der schlanke Auslauf des Unterwasserschiffes oder eine starre Flosse am Heck eines Bootes oder Schiffes in Längsrichtung. Bei älteren Konstruktionen ist an ihm das Ruder befestigt. Bei moderneren Booten dient es nur dem Schutz des Ruders und verbessert dessen Anströmung (aus Wikipedia, Skeg, 6. Januar 2019 um 05:43 Uhr). Bei unserem Schiff ist das so ein Mittelding, ein halber Skeg, der das darunter freistehende Ruder hält und lagert und somit zusätzlich schützt. Siehe Foto oben.

Wir haben also ein ernsthaftes strukturelles Problem. Ursache unbekannt. Eine Berührung halten wir nicht für ausgeschlossen, Wind und vor allem Welle verursachen auf der Überfahrt eine derartige Geräuschkulisse, dass man eine Kollision gar nicht unbedingt bemerken würde. Auch wird man regelmäßig hart gestoppt von einer Welle – oder ist es doch ein Wal gewesen? Die vorliegende sieben-seitige (!) Reparaturanleitung des Herstellers bringt unsere Versicherung zu der Vermutung, dass es sich um eine bekannte Konstruktionsschwäche in Verbindung mit Materialermüdung handelt. Zumal zunächst keine offensichtlichen Spuren eines Zusammenstoßes erkennbar sind.

Das ändert sich mit dem Gutachten, welches schließlich von der Versicherung in Autrag gegeben wird. Der Gutachter entdeckt einen Riss im Ruderblatt, den er, wie auch die Risse an der Skeg-Rückseite auf eine Berührung am unteren Ruderende zurückführt. Das Laminat im Skegbereich ist an den Seiten völlig intakt, von Verschleiß kann überhaupt keine Rede sein. Trotz allem wird der Schaden nicht als Versicherungsfall anerkannt – wiewohl die Versicherung sich letztendlich zur Zahlung einer Abschlagssumme bereit erklärt, die zumindest einen Teil der Kosten decken wird.

Dass hier auf den Azoren die Uhren anders ticken, und es nach der Identifizierung des Problems insgesamt fast 3 Wochen dauert, bis wir endlich am 25. Juni einen Stellplatz an Land bekommen, hat unsere Geduld gleich zu Anfang auf eine harte Probe gestellt.

Darüber hinaus ist es ein mühsamer und langwieriger Lernprozess für uns, bis wir schließlich verstanden haben, dass uns hier vor Ort augenscheinlich niemand helfen kann oder will. So eröffnet uns der empfohlene und beauftragte „Experte“ (Emanuel Oliveira, Firma Nautitec) schließlich am 03. Juli – das heißt ganze vier (!) Wochen nach der Erstbesichtigung des Schadens -, dass er sich die Reparatur entgegen seiner bisherigen großspurigen Aussagen gar nicht zutraut. Er habe noch nie mit Epoxy gearbeitet und verstehe auch die Reparaturanleitung von Hallberg Rassy nicht, die wir ihm gleich zu Beginn an die Hand gegeben haben. Deshalb haben wir trotz täglicher Nachfrage auch bis dahin von ihm weder einen Zeitplan noch einen Kostenvoranschlag für eine Reparatur erhalten. Unfassbar.

Andere Handwerker, auch auf anderen Azoren-Inseln, sind bis zum Winter ausgebucht. Ob man ihnen überhaupt die Reparatur zutrauen kann, wissen wir nicht. Außerdem sind die erforderlichen Materialien hier nicht vorrätig und müssen vom Kontinent per Schiff transportiert werden (Gefahrgut geht normalerweise nicht im Flugzeug). Herr Oliveira hat trotz Auftrag das Material nicht bestellt und so sind die Wochen nutzlos verstrichen. Da stehen wir nun, das Ruder ist ausgebaut, mal eben zurück ins Wasser können wir also auch nicht.

In unserer Verzweiflung hilft uns mal wieder Tom Logisch (https://www.tomlogisch.com/). Mit seiner Unterstützung nehmen wir Kontakt zu spezialisierten Werften in Deutschland und Dänemark auf, die helfen wollen. Allerdings können wir niemanden einfliegen, bevor nicht das Material verfügbar ist. Außerdem ist inzwischen Urlaubszeit, und Mitarbeiter der Werften erst nach den Sommerferien wieder abkömmlich. Wir bemühen uns also zunächst mal um die Materialbestellung, was sich trotz Vermittlung unseres Freundes Michael von der Ariranha und sehr bemühter Mitarbeiterinnen bei der Firma Von Der Linden als äußerst zeitaufwändig herausstellt.

Um die Bestellung zu beschleunigen, ordern wir schließlich Luftfracht für Gefahrgut zu unvorstellbaren Kosten – gut das Doppelte des Materialwertes. Mit dem Erfolg, dass der gesamte Bestellprozess im Endeffekt genauso lange dauert, wie der Schiffstransport. Die Spedition Kühne & Nagel hat dabei keine rühmliche Rolle gespielt: von schleppender Angebotserstellung, über Zollpapiere, die gar nicht benötigt wurden bis hin zu der Tatsache, dass wir trotz immenser Frachtkosten das Material schließlich selbst am Flughafen in Ponta Delgada abholen müssen! So schreiben wir bereits den 16. August, als wir das Material endlich in Händen halten.

Die Werftmitarbeiter der zwischenzeitlich beauftragten Werft in Deutschland sind zwar nun aus dem Urlaub zurück, aber hier in Ponta Delgada ist Hochsaison und kein Hotelzimmer mehr zu bekommen, es sei denn im Mehrbettzimmer einer Art Jugendherberge. Und das Wetter im August ist so unbeständig, dass sich Zeitpunkt und Dauer des Aufenthalts nur sehr schwer bis gar nicht planen lassen.

Da kommt uns völlig unerwartet Thomas Dargel von BoatSailService http://www.boatsailservice.com/, hier in Ponta Delgada ansässig, zur Hilfe. Für den gelernten Bootsbauer neigt sich die Hauptsaison inzwischen dem Ende zu und er hat nun doch Kapazität frei, um unsere Reparatur durchzuführen, mit fernmündlicher Unterstützung der Werft aus Deutschland, falls erforderlich. So starten die Arbeiten dann endlich am 19. August innen mit der Demontage von Teilen der Achterkajüte und des Auspuffrohrs, um überhaupt Zugang zu den zu laminierenden Flächen zu bekommen.

Thomas Dargel arbeitet sehr gut und gründlich, schnell hat er unser volles Vertrauen. Das Abschleifen des Laminats innen wird allerdings zum Alptraum für alle Beteiligten: zentimeterdick liegt der Feinstaub überall in der Kajüte und muss ständig mit Staubsauger und nassen Lappen entfernt werden. Trotz der Installation einer riesigen Absauganlage. Hiermit wird lediglich der aufgewirbelte Staub nach oben gesogen, der ansonsten die Sicht beim Arbeiten einschränken würde.

Beim Putzen trägt auch Sibylle eine Atemschutzmaske, das Einatmen des Glasfaserstaubs ist äußerst gefährlich. Der Staub, der an Armen und Beinen hängen bleibt, piekt entsetzlich, auch nach dem Abduschen. Und trotz Verklebung der Tür zum Salon dringen auch hier immer wieder Staubpartikel bis zum Navi-Tisch vor.

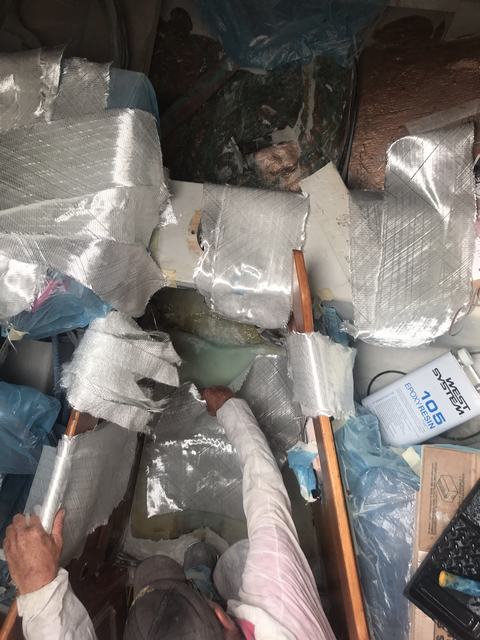

Fortschritt der Arbeiten innen:

Insgesamt sind die Arbeiten sehr zeitintensiv. Innen wie außen muss abgeschliffen und neu auflaminiert werden. Der Skeg wird zunächst von außen bis zur stützenden Traversale von hinten ausgebohrt. Innen kommt der Bandschleifer zum Einsatz, den uns ABC-Teilnehmer Bernard von der Segelyacht „Hyperion“ am 20. August netterweise aus Frankreich mitbringt, denn hier ist so ein Werkzeug nicht zu kriegen. Dann wird innen der Skeg mit Epoxy aufgefüllt und innen wie auch außen herum weiter laminiert. Allein das Schneiden der Laminatstreifen nimmt Stunden in Anspruch. Burkhard hilft Thomas beim Schneiden und assistiert draußen mit kleinen Handreichungen. Innen hat selbst der schlanke Thomas kaum Platz zum Arbeiten – oft bereut er lautstark, den Auftrag angenommen zu haben.

Fortschritt der Arbeiten außen:

Das Laminieren mit Epoxy ist knifflig und zeitraubend bei der hohen Luftfeuchtigkeit hier, und so gab es am Freitag mal wieder einen herben Rückschlag: der Aufbau am Ruderblatt ist nicht vernünftig getrocknet und muss neu gemacht werden – das wirft uns mindestens wieder um einen Tag zurück. Trotzdem gehen wir davon aus, dass wir spätestens zum Ende der kommenden Woche wieder schwimmen können.

Der Rückbau innen ist fast komplett, trotz erheblicher Schwierigkeiten, da einige Holzbauteile wegen des veränderten Bilgen-Niveaus neu zu- und ausgeschnitten werden mussten. Und außen können wir jetzt schon mit Primer und Antifouling starten. Es sieht endlich so aus, als könnten wir bald wieder in See stechen. François von der ABC-Organistion bereitet derweilen schon das Wetter-Routing für uns vor ….